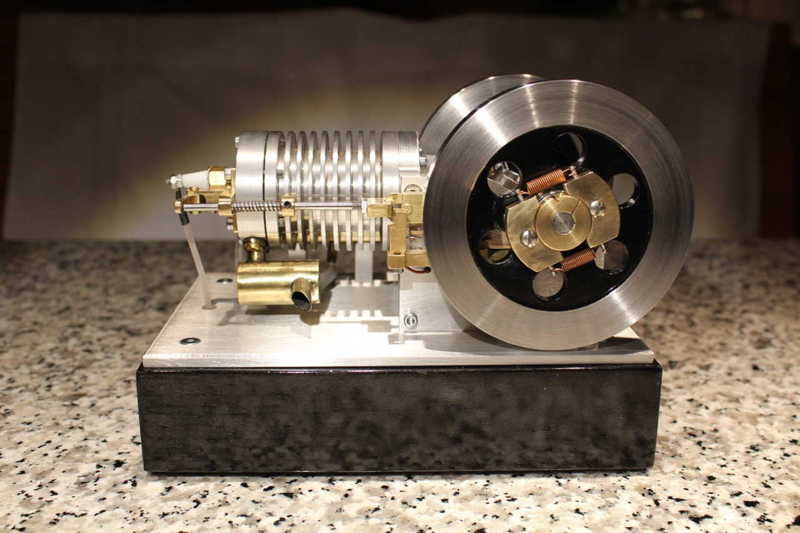

Hit & Miss Engine SAIC1-17

"Gromit"

Gromit ist ein 4-Takt Verbrennungsmotor mit Aussetzerregelung, im Englischen auch als Hit & Miss bekannt. Details zur Funktionsweise siehe hier bei Wikipedia oder hier.

Der Motor wurde inspiriert durch die zahlreichen Veröffentlichungen derartiger Modellbau Motoren im Internet, ist aber eine komplette Eigenentwicklung. Der Motor kommt ohne Gussteile aus und ist - bis auf wenige Kaufteile (Schrauben, Komponenten der Zündung und Zahnräder) "from bar stock" gefertigt.

Technische Daten:

- Zylinder Durchmesser 22mm

- Hub 25mm

- Hubraum 9,5 ccm

- Verdichtung: 1:6

- Masse inkl. Unterbau: ca. 2,5 kg

- CDI Zündung

Ach ja: ca. 100 Einzelteile sind zu fertigen (ohne Sockel /CDI)...

Beschreibung & Hinweise zum Bau

Der Motor folgt im Wesentlichen dem für diesen Motortyp typischen

Aufbau. Der Motor ist luftgekühlt und besitzt kein Gebläse. Mit der

angezeigten Dimensionierung ist ein Dauerlauf von mindestens 15 Minuten

möglich, anschließend lässt sich der Zylinderkopf zumindest nicht mehr

angenehm mit der Hand berühren. Ob eine höhere Temperaturbelastung

durch längeren Lauf zum Schaden führt, kann ich nicht sagen - zumindest

ist auch der Tankinhalt in etwa auf diese Laufzeit dimensioniert. Der

Motor ist als Demonstrationsobjekt gedacht und nicht für den

Dauereinsatz konzipiert.Die Laufgarnitur verwendet als Materialpaarung einen Gusskolben (im Prototyp kam Sphäroguss zum Einsatz) in einem Stahlzylinder. Kolbenringe werden nicht verwendet. Für den gelegentlichen Betrieb ist das vollkommen ausreichend. Nach mittlerweile einigen zig Stunden Betrieb ist die Kompression noch sehr gut, ein signifikanter Verschleiß ist nicht zu erkennen.

Der Motor läuft prinzipiell mit verschiedensten Treibstoffen. Normaler Ottokraftstoff, Feuerzeug- und Reinigungsbezin wurden erfolgreich getestet, vermutlich geht auch Ethanol. Da der Zylinder jedoch keine Zwangsschmierung aufweist ist die Verwendung von 2-Takt Gemisch empfehlenswert. Aufgrund der sehr sauberen und fast geruchlosen Verbrennung kann ich Alcylatbenzin der Fa. Aspen (Aspen-2) empfehlen.

Als Zündung kommt eine kleine CDI Zündung zum Einsatz, die für diesen Motor entwickelt wurde. Der Schaltplan ist Bestandteil des Zeichnungssatzes, das Platinenlayout und der Bestückungsplan sind als separate Dateien unten zu finden.

Diese Zündung zeichnet sich durch relativ kleine Baugröße und eine Versorgungsspannung von nur 1,5V aus. Dadurch kann eine Mignonzelle verwendet werden- die mindestens 20h ununterbrochenen Betrieb durchhält. Alles zusammen passt problemlos in den relativ kleinen Maschinensockel, siehe Fotos.

Als Zündspule wurde hierzu ein eigentlich zur Zündung von Blitzröhren verkaufter Zündübertrager verwendet. Der Wirkungsgrad dieses kleinen Trafos ist allerdings nicht berauschend. Da der in dieser CDI eingesetzte Sperrwandler mit Rücksicht auf den Bauteileaufwand ungeregelt ist, ist die erzeugte Hochspannung abhängig von der Drehzahl. Ab einer gewissen Drehzahl ist die Energie nicht mehr ausreichend, um den Motor zuverlässig zu zünden. Für Hit & Miss Motoren ist das aufgrund der kleinen Drehzahl kein Problem, falls diese CDI in einem anderen Motor eingesetzt werden soll ist aber zu beachten, dass die Schaltung nur bis ca. 30Hz Zündfrequenz zuverlässig arbeitet.

Vielleicht noch zu erwähnen ist, dass der vorgeschlagene Unterbrecherkontakt nur für kleine Ströme gedacht ist - eine herkömmliche Unterbrecherzündung sollte daher nicht verwendet werden, die dabei auftretenden hohen Ströme würden den Kontakt vermutlich schnell zerstören. Geeignet dagegen wäre aber eine Transistorzündung mit herkömmlicher Spule.

Der Zündzeitpunkt wird genau of OT eingestellt, ein paar Grad vor OT steigert zwar die Leistung, kann aber zum Kickback beim Anwerfen führen. Wer mag, kann gerne experimentieren.

Das Auslassventil öffnet 10° vor UT.

Zum Bau von Gromit ist eine Drehbank und Fräse unbedingt erforderlich, auch der Rest der Werkstatt sollte halbwegs gut ausgestattet sein. Da dies mein erster Motoren-Eigenbau war kann ich durchaus aber bestätigen, dass er für Einsteiger geeignet ist. Den Umgang mit Metall und die entsprechenden Bearbeitungstechniken sollte man aber vorher beherrschen. :-)

Bilder und ein paar Kommentare aus der Bauphase:

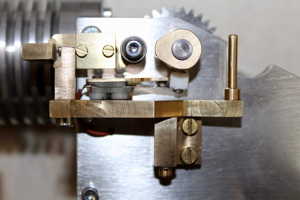

Links ein paar Fotos aus der Bauphase der Komponenten.

Hier: Probeanpassung Gehäuse und Zylinder/Kolben. Das war für mich als

Einsteiger die spannenste Erfahrung - eine Zylinder/Kolbenpassung so

genau zu fertigen, dass eine hinreichende Verdichtung zustande kommt.

Links ein paar Fotos aus der Bauphase der Komponenten.

Hier: Probeanpassung Gehäuse und Zylinder/Kolben. Das war für mich als

Einsteiger die spannenste Erfahrung - eine Zylinder/Kolbenpassung so

genau zu fertigen, dass eine hinreichende Verdichtung zustande kommt. Die Kurbelwelle wird aus Silberstahl für die eigentliche Welle und Kurbelwangen aus Stahl hergestellt.

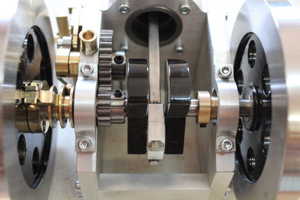

Alle Teile werden zunächst weich verlötet (das umgeht sicher ein Verziehen, wie es beim Hartlöten auftreten kann) und anschließend verstiftet. Die Stifte werden mit Buchsen & Lagerkleber eingesetzt.

Wichtig ist, dass die eigentliche Kurbelwelle zunächst ein Stück darstellt und nach dem Verlöten der Teil zwischen den Kurbelwangen herausgetrennt wird.

Weiterhin abgebildet die Schwungscheiben mit den Fliehkrafthebeln auf der Vorderseite, Kolben & Pleul (hier nach mittlerweile einigen Beriebsstunden) sowie Schalldämpfer, Tank und selbstgefertigte Zündkerze.

Als Isolator für die Zündkerze kommt Teflon zum Einsatz. Nach längerem Gebrauch verbrennen Teile des Teflons langsam, so dass die Lebensdauer vmtl. begrenzt ist. Weiterhin ist verbrennendes Teflon nicht gerade förderlich für die Gesundheit. Betrieb daher möglichst nur im Freien oder bei guter Belüftung (sollte bei einem Verbrennungsmotor allerdings ohnehin selbstverständlich sein...)

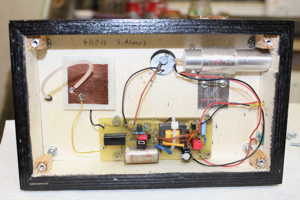

Unten eine Detailansicht der Komponenten des Batteriekastens sowie das fertig bestückte Gehäuse.

Das quadratische Gebilde links ist mein HV-Kondensator für den Zündungsausgang, siehe Schaltplan. - Einfach ein Stück doppelseitiges Platinenmaterial (Kupferfläche 3*3 cm) bildet einen Kondensator von ca. 20pf. Ein normaler Hochspannungskondensator tut es natürlich auch, wenn man einen in der geforderten Spannungsfestigkeit bekommt. Das Bild zeigt die CDI Platine in einem Prototypenstadium - die finale Bestückung weicht etwas davon ab.

Bilder vom fertigen Motor

Downloads:

Zeichnungssatz als pdfCDI Bestückungsplan

CDI Platinenlayout

Für die Funktion des Motors und Eignung für die eigenen Ansprüche kann ich trotz sorgfältiger Prüfung keine Gewährleistung übernehmen. Nachbau und Nutzung also auf eigenes Risiko!